Nichts übertrifft die Produktivität eines Harvesters. Aber es muss auch genug Waldfläche vorhanden sein um seine Stärken zu nutzen.

Harvester oder Kranvollernter sind Holzerntemaschinen, die Bäume fällen, entasten, ablängen und die Sortimente am Gassenrand ablegen. Weil alle Arbeitsvorgänge ohne Handarbeit ablaufen, bezeichnet man diese auch als vollmechanisierte Holzernte. Harvester wurden in Nordamerika und in Skandinavien entwickelt. „To harvest“ kommt aus dem Englischen und bedeutet „ernten“. In Mitteleuropa kamen Anfang der 1990er-Jahre die ersten Maschinen zum Einsatz. Damals gab es von vielen Seiten Vorbehalte gegenüber den großen Erntemaschinen. Zu schwerfällig wirkten die Maschinen anfangs für viele mitteleuropäische Forstleute, auch waren die Anschaffungskosten damals schon hoch. Obwohl sich im Bereich des Bodenschutzes durch Bogiebänder und Raupenlaufwerke viel getan hat, sehen vor allem Naturschützer die Vollernter immer noch sehr kritisch.

In Bezug auf ihre Motorleistung teilt man Harvester in drei Stärkeklassen ein:

Kleinharvester (bis 95 PS): Ihr Einsatzbereich liegt in Erst- und Zweitdurchforstungen. Als optimaler Baumdurchmesser gelten für diese Maschinen etwa 15 cm und als maximaler 35 cm. Als Leistung sind 3 – 5 Festmeter pro Stunde zu erwarten, abhängig von der Baumdimension. Aus Amortisationsgründen sollte die Jahresleistung nicht weniger als 7.000 Festmeter betragen.

Mittelklasse-Harvester (bis 190 PS): Sind noch in der Erstdurchforstung einsetzbar, haben aber ihren Haupteinsatzbereich in den Folgedurchforstungen und in schwachen Endnutzungen. Der optimale Baumdurchmesser liegt bei 20 cm und der maximale bei 45 cm. Die Stundenleistung beträgt etwa 4 bis 8 Festmeter und die Jahresleistung sollte mindestens 15.000 Festmeter betragen.

Großharvester (über 190 PS): Sie sind für Lichtungshiebe und Endnutzungen konzipiert. Ihr optimaler Baumdurchmesser beträgt 30 cm und der maximale 65 cm. Als Jahresleistung sind unbedingt 20.000 Festmeter zu planen.

Der Harvestereinsatz macht ökologisch und ökonomisch nur Sinn wenn die richtige Stärkeklasse zum Einsatz kommt.

Die Mehrzahl der Harvester verfügt über ein Rad- oder Kettenfahrwerk. Einige Maschinen haben auch beim Fahrwerk Sonderanfertigungen. So entwickelte John Deere eine Forest Walking Machine, die sich durch Schreitfüße bewegte, dieses Projekt wurde aber nie marktreif. Radharvester haben 4 bis 8 Räder. Aktuell tendieren die Hersteller zu 8 Rädern. Raupenharvester haben wie Bagger auf jeder Seite ein Kettenlaufwerk. Kettenlaufwerke haben den Vorteil, dass der Bodendruck wegen der größeren Auflagefläche geringer ist. Radharvester erreichen eine Geschwindigkeit bis zu 25 km/h, während Raupenharvester eine Geschwindigkeit von weniger als 10 km/h erreichen. Bei weiter entfernten Einsatzgebieten werden Raupenharvester mit Tiefladern transportiert.

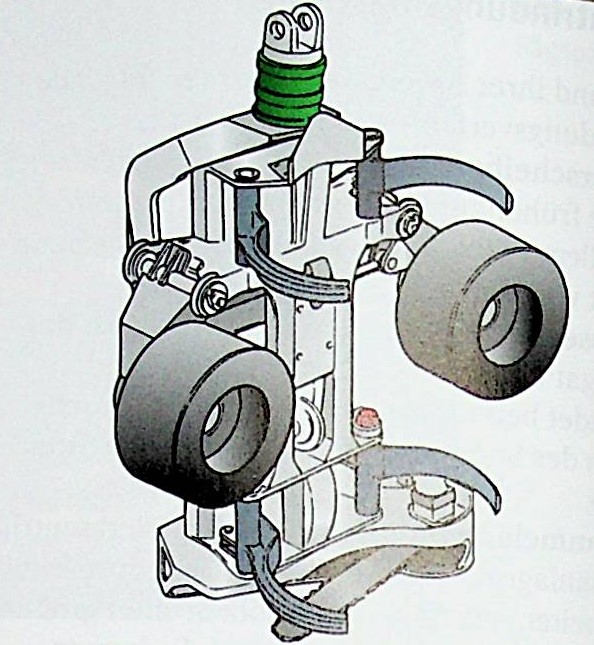

Neben dem Fahrwerk sind die Kabine, der Kran sowie der Harvesterkopf die wichtigsten Elemente eines Harvesters. In der Kabine bedient der Maschinenführer den Harvester. Von hier aus steuert der Maschinenführer das Fahrwerk, den Kran und den Harvesterkopf. Die Kabinen haben große Fenster, um dem Fahrzeuglenker einen guten Überblick geben zu können. Moderne Kabinen sind bis zu 315° drehbar. Für ein ergonomisches Arbeiten in Hanglangen lässt sich die Kabine nivellieren. Der Kran trägt den Harvesterkopf. Die marktüblichen Kranweiten reichen von 9 bis 15 m. Der Harvesterkopf umfasst den Baum und trennt den Stamm vom Wurzelwerk. Die Vorschubwalzen ziehen den Stamm durch den den Harvesterkopf. Dabei wird der Stamm in Teile geschnitten (sortimentiert), entastet und vermessen. Seine Stärke kann der Harvester vor allem in Beständen ausspielen, die Durchmesser von 15 bis 35 cm haben. Das Stück-Masse-Gesetz besagt, das mit zunehmendem Baumvolumen die motormanuelle Fällung mit der Motorsäge effektiver wird. Speziell im Starkholzbereich ab 50 cm Baumdurchmesser verliert der Harvester seinen Vorsprung an Produktivität.

Aufbau eines Harvesterkopfs. Grafik: Der Forstwirt/Ulmer Verlag

Um die Vorteile eines Harvesters bei der Holzernte nutzen zu können, müssen einige Voraussetzungen erfüllt sein:

- Unabhängig von der Hangneigung muss die Erntefläche gut befahrbar sein. Felsblöcke, Bodenmulden und Nassstellen schränken die Maschine ein.

- Der Kran sollte nicht über eine Entfernung von 10 m genutzt werden, da die Sichtverhältnisse für den Maschinenführer zu unübersichtlich sind. Bei Hangneigungen ab 45 % soll aus Stabilitätsgründen der Kran ebenfalls auf maximal 10 m ausgefahren werden.

- In ungleichaltrigen Beständen soll der Harvesterkopf einen Fälldurchmesser haben, mit dem der Großteil der Stämme umfasst und geerntet werden kann.

- Auf seichtgründigen Böden findet die Maschine schlechter Halt

- Beim Fällen soll das Schwert den Baum mit einem Schnitt trennen können, mehrfaches Einschneiden kann für den Fahrer wegen der unsicheren Fällrichtung gefährlich sein.

- Ständiges Arbeiten am angegebenen Maximum des Entastungsdurchmessers beansprucht den Harvesterkopf, den Kran und die Maschine selbst über Gebühr, speziell, wenn es sich um Laubholz handelt.

Der Menzi Muck Gebirgsharvester wurde für extreme Steillagen konzipiert. Foto: Menzi Muck

Die Erfahrung zeigt, dass das Leistungsoptimum bei etwa einem bis zwei Drittel des angegebenen maximalen Entastungsdurchmessers liegt.

Eine der wichtigsten Aufgaben des Harvesters ist die Sortimentierung des geernteten Holzes. Der Harvester legt das Holz gesammelt als Polter ab. Die Rückung übernimmt häufig ein Forwarder. Forwarder sind Rückefahrzeuge, die mit einer drehbaren Kabine sowie einem Ladekran und einem Rungenkorb als Ladefläche ausgestattet sind. Die Kombination aus Harvester und Forwarder ist die produktivste Form der Holzernte. Der Harvestereinsatz kann aber auch mit Krananhängern oder Forstschlepper kombiniert werden, wobei beide Arbeitsverfahren deutlich weniger produktiv sind als der Forwarder.

Lange Zeit galten 35 % Hangneigung als Obergrenze für das Einsatzgebiet von Harvestern. In den letzten Jahren gab es aber Entwicklungen von verschiedenen Herstellern, die das Ziel hatten, Harvester auch für das Steilgelände einsatzfähig zu machen. Dabei wurden verschiedene Lösungsmöglichkeiten entwickelt. Mit ihrer größeren Auflagefläche sind Raupenharvester geländegäniger. Valmet nutzte 2002 diesen Umstand bei seinem Modell 911.X3M. Dabei wurden die Bogieachsen und Hinterräder durch traktionsstarke Raupenlaufwerke ersetzt. Auf ein Raupenlaufwerk setzt ebenfalls Impex bei seiner Modellserie Königstiger. Eine neuere Entwicklung sind Traktionsseilwinden, die mittlerweile auch für Radharvester verfügbar sind. Bei diesem Verfahren dient ein Baum auf der oberen Hangseite als Anker. Der Harvester hängt gesichert am Seil, die Seilwinde erzeugt die benötigte Zugkraft. Mit einer ganz eigenen Fahrzeugkonzeption hat der Seilkranhersteller Konrad für mehr Geländigkeit gesorgt. Obwohl er über ein Radfahrwerk verfügt, ist der Highlander für den Einsatz im Steilgelände entwickelt worden. Die synchrone Schreit- und Fahrbewegung, bei der die Achsen ausgefahren werden und jedes Rad separat lenkbar ist, kommt dabei zum Einsatz. Aufgrund all dieser technischen Anpassungen können Harvester mittlerweile auf Hängen mit bis zu 80 % Neigung eingesetzt werden. Diese Möglichkeit sollte aber nur zur Überwindung von Böschungen, kurzen Steilstücken innerhalb des „normalen“ Einsatzbereiches dienen und nicht zum Dauereinsatz werden. Zu häufige Baum- und Bodenverletzungen, Sicherheitsrisiko und enormer Fahrerstress wären die Folge.

Ende der 90er-Jahre wurden erstmals Harwarder produziert. Es handelt sich dabei um eine Kombination aus Harvester und Forwarder. Je nach Blickwinkel ist ein Harwarder ein Harvester mit Rungenkorb oder ein Forwarder mit Harvesterkopf. Dieser Maschinenkombination wurde anfangs viel Potential, vor allem von Seiten der Maschinenhersteller, vorhergesagt. Bei den Forstunternehmern konnte sich der Harwarder aber nie richtig durchsetzen. Zwar produzieren verschiedene Hersteller nach wie vor Harwarder, die abgesetzten Stückzahlen sind aber gering.

Einen Harvester zu bedienen ist nichts für Amateure. Um wirtschaftlich und effizient mit dem Vollernter arbeiten zu können, ist eine adäquate Ausbildung sowie ausreichend Praxis notwendig. Die Steuerung eines Harvesters ist anstrengend und herausfordernd: Fahrwerk, Kran und Harvesterkopf müssen bedient werden, und das in oft schwierigem Gelände. Zudem muss mit Sorgfalt gearbeitet werden, um Ernteschäden am verbleibenden Bestand zu vermeiden. Die Tätigkeit in der schalldicht isolierten Fahrerkabine liegt nicht jedermann: In Schweden gehören Harvesterfahrer zu den Berufsgruppen mit den höchsten Selbstmordraten.